Гранулятор, гранулирующее оборудование для комбикормов

Гранулятор - техническое устройство для грануляции, измельченных материалов. Данный тип устройств может быть использован для производства пеллет (топливных гранул), гранулирования комбикормов.

Комбикорма, характеристика, виды, состав

Карбамидный концентрат – для КРС вырабатывается методом экструзии из карбамида, измельченного зерна и бентонитовой глины. Вводят в комбикорм как заменитель растворимого протеина. В рацион вводят в небольших дозах. Карбамид разлагается в желудке на аммиак и СО2 и из этих компонентов синтезируется собственный белок.

|

ЦИКЛ ПОСТАВКИ ГРАНУЛИРУЮЩЕГО ОБОРУДОВАНИЯ

|

|

|

Техническая информация

Необходимая площадь около 350 - 450 m2

Высота здания 12 – 14 m,

Общее расход электроэнергии около 320 kW

Общий расход пара до 50 kg/t

Показатель расхода сырья для производства 1т комбикорма ~ 1 mp/t

Обслуживание 1 смены 2 человека

Расстановка оборудования которое входит в линию в соответствии с проектом

Производитель оборудования Mechanika Nawrocki и подрядчики

Необходимая температура в месте уст. линии 5 - 40oC

Необходимая влажность в месте уст. линии атмосферы

Характеристика финального продукта согласно нормам DIN

Показатели необходимые для специального контроля для обеспечения хорошего качества продукции

Соблюдение постоянной влажности сырья перед гранулятором

Первоначальное сырье соответствующего качества (без загрязнений: песок, камни, металл).

Дополнительная информация:

Гранулятор поставляем вместе с:

Допускается возможность участия работников заказчика в монтаже, что является частью обучения.

К части оборудования, в рамках данного предложения, согласно спецификации согласно спецификации.

В случае загрязнения сырья (песок, камни, металл) – производительность гранулятора и других машин уменьшиться, а их прочность значительно снизится, а в крайних случаях может привести к повреждениям.

Подробную информацию о требованиях, касающихся качества сырья Вы найдете в общем технологическом описании, который получите при подписании договора.

Кроме главных машин и оборудования предложение включает в себя:

|

|

Общие особенности гранулятора GR2 550.178

Минимальный расход электрической энергии на 30% в соотношении с грануляторами с непосредственным питанием.

Новаторский метод уплотнения главных подшипников оборотного вала (уплотнение поршня).

Стоящий вал опирается на подшипники большой грузоподъемности.

Увеличенные подшипники с большой грузоподъемностью с новаторским решением регулирования зазоров главных подшипников (что позволяет на значительное продолжение времени эксплуатации – такого типа решений не имеют грануляторы RMP 650 . LM 630 либо PD-15).

Современная система смазки (вентиль прогрессивный, емкость со смазкой 45, 100 либо 180kG). Современная система смазки (вентиль прогрессивный, емкость со смазкой 45, 100 либо 180kG).

Питание через один двигатель главного вала облегчает электрический монтаж, не требует использования паровых двигателей для обеспечения симметрии нагрузки (электрическая инсталяция обходиться.

Значительно дешевле чем у грануляторов с питанием от 2 двигателей).

Очень простая система быстрого монтажа и демонтажа роликов (не имеет места явление запекания в закрепительных гнездах).

Ведомый шкив с большой нагрузкой уменьшает чувствительность гранулятора на случай «запора».

Снабжение подшипника главного оборотного вала в датчики температуры (сообщает температуру Подшипника и позволяет оценить его правильную смазку или износ – не имеют этого решения в стандарте другие грануляторы).

Плотная схема/конструкция и сравнительно небольшой вес позволяет на инсталяцию в уже существующих объектах (не нуждается в применении больших, тяжелых подпорках – достаточно одной рамы, на которой равномерно распределяется вес).

Гранулятор оснащен в датчики следящие за работой (охраняет его от умышленных повреждений).

Ремневое колесо с нарезками под клиновой ремень (ремни недорогие и доступные в продаже).

|

|

Характерные особенности грануляторов:

Экономические и экологические решения.

Все грануляторы Mechanika Nawrocki e.GR 2 получают питание с одного двигателя через непосредственную систему питания. Такое решение обеспечивает снижение расходов по эл.энергии на 20 - 30% при сравнении с грануляторами других конкурентных фирм. Такого типа систама питания используется только в дорогих, западных грануляторах.

Скребки регулированы на двух плоскостях.

Возможность простой, быстрой и во всех направленияхрегулировки скребков - это важное условие, связанное с производительностью гранулятора, а также с быстротой износа роликов и матриц. Скребки в грануляторах Mechanika Nawrocki можно установить на двух поверхностях: вдоль и около собственной оси. Этогарантирует правильную и точную работу в грануляционной камере, что увеличивает производительность и продлевает время работы матриц и роликов. Возможность простой, быстрой и во всех направленияхрегулировки скребков - это важное условие, связанное с производительностью гранулятора, а также с быстротой износа роликов и матриц. Скребки в грануляторах Mechanika Nawrocki можно установить на двух поверхностях: вдоль и около собственной оси. Этогарантирует правильную и точную работу в грануляционной камере, что увеличивает производительность и продлевает время работы матриц и роликов.Ременный привод– тихо и безопасно.

Грануляторы Mechanika Nawrocki приводятся в действие двумя моторами при помощи системы приводных ремней. Такое решение вопроса обеспечивает исключительно тихую и стабильную работу, а также постепенный запуск и остановку. Ремни эти застрахованы электроникой от скольжения, что продлевает их выносливость и снижает расходы. Достоинством ременной передачи является то, что можно очень легко и быстро поменять ремни, для этого не надо специального сервиса.

Безопасность работы.

Грануляторы, а также остальные продукты Mechanika Nawrocki снабжены решений, возможностями, которые значительно увеличивают безопасность работы. Безопасность обеспечена как с механической стороны, так и благодаря автоматической системе контроля работы. Система сигнализаторов датчиков, которые все время информируют наружный компьютер о состоянии систем гранулятора автоматически регулирует параметры работы.

Низкие расходы содержания и консервации.

Во время конструкции наших машин берется во внимание максимальное снижение расходов содержания и консервации. Быстрая замена матриц, роликов, ремней, датчиков и других составляющих обеспечивает сокращение простоя до минимума. Все работы, связанные с консервацией, длятся почти на половину короче, чем у конкурентов. Визуализация технологических процессов все время информирует обслуживающий персонал о всяческих тревогах, необходимости замены роликов, матриц либо ее регенерации.

Польза для обслуживающего персонала.

Использованные возможности в наших грануляторах значительно ускоряют обслуживание, а также облегчают содержание и консервацию. Грануляторы оснащены подъемным устройством, благодаря которому опытные работники могут самостоятельно заменить ролики и матрицы в течение 2 часов. Нами обеспечен простой доступ к датчикам, приводным ремням. Мы поставляем комплект всех нужных инструментов, которые необходимы для консервации. Система автоматической контроли работы увольняет работников от обязанности личного суточного контроля за работой гранулятора либо всей линии продукции.

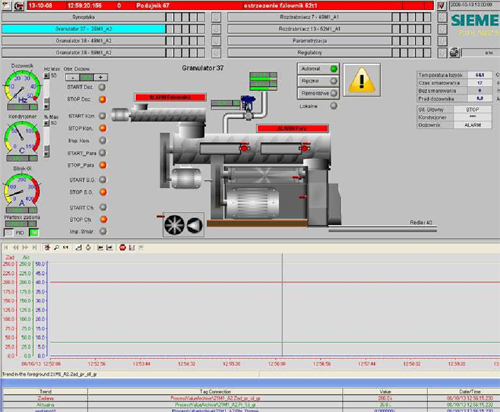

Компьютерный контроль продукции.

Руководителям предприятия часто требуется информация, касающаяся производства продукции за несколько дней либо несколько месяцев. Эти данные необходимы в разных целях, например для проверки работников (как прошел рабочий день, в отсутствии руководства), контроль производительности, данные для отчетов необходимых для заводской статистики (контроль температуры), либо отчеты, касающиеся сигналов тревоги. Наша система архивирует данные и позволяет в любой момент доступ к информации. Также имеется возможность контроля работы линии грануляции либо ее конкретных машин.

|

|

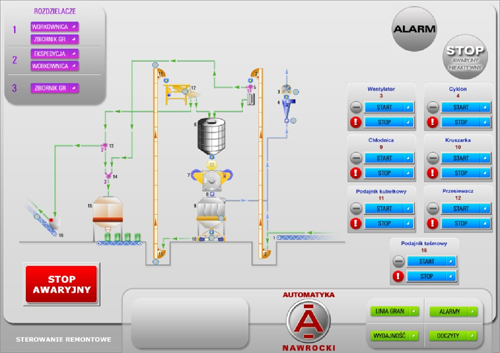

Автоматика работы  В линии грануляции одновременно происходит множество процессов. В линии грануляции одновременно происходит множество процессов.

Наблюдение и управление всеми процессами гранулирования, охлаждения, дробления или просеивания, возможно только при помощи полной автоматизации линии.

Программа автоматической контроля линии грануляции приспособлена для индивидуальных потребностей каждого заказчика. Компьютер следит за правильным течением процессов и на каждом этапе контролирует поведение заранее установленных параметров.

Отклонение от нормы приводит в действие автоматическую реакцию системы управления.

Вся линия грануляции и некоторые машины оснащены в серию датчиков, которые все время передают сигналы главному компьютеру. Одновременно сигналы изменяются на печатную информацию, которая высвечивается в виде коммуникатов и сирен. Коммуникаты передают данные на тему настоящей работы оборудования, например температуры, степени износа эксплуатационных материалов. Поэтому все сигналы получаем в виде таблиц с учетом времени начала работы сигнализации, подтверждения со стороны обслуживающего персонала, а также времени ликвидации аварии.

Благодаря комплексной работе контроля, линию грануляции могут обслуживать только 3 работника. А это позволяет снизить расходы содержания, что влечет увеличении прибыли. Следующая прибыль - в результате использования автоматической контроли работы – это постоянное высокое качество гранулированного комбикорма. Неимение автоматической контроли вынуждает обслуживающий персонал к необходимости постоянного контролирования определенных параметров работы линии грануляции. Автоматика освобождает их от этой обязанности, а в это время работники могут заняться другими обязанностями.

Вместе с автоматикой доставляем комплектную визуализацию всех технологических процессов. Визуализация включает в себя – общий вид линии грануляции, экран гранулятора (либо грануляторов) сторону с таблицей сигнализации, кривую производительности в данный момент и в течение часа. В зависимости от индивидуальных потребностей визуализация и система контроля может быть расширена на другое оборудование, также на то, которое находится в эксплуатации перед линией грануляции.

При помощи визуализации можно следить за параметрами работы линии грануляции такими как, электр. параметры главных двигателей генератора, дробилки, датчики, температура пара. Визуализация является эластичным прибором контроли и дает возможность ручного изменения определенных параметров.

Каждая визуализация включает в себя объяснение программы гранулирования и смазки зависящие от трудности грануляции, которые освобождают персонал от необходимости постоянного задания параметров работы. Линия грануляции может работать в автоматической системе, а также в полной ручной системе. В зависимости от степени развитости линии, визуализация может независимо обслуживать процесс приготовления сырья и грануляции в зависимости от ожидаемой продукции (комбикорма, древесные опилки, солома).

|

|

Электрическое разделительное устройство

Независимо от решений связанных с автоматическим контролем работы и визуализацией технологических процессов Mechanika Nawrocki занимается комплексным обслуживанием инсталляции электрической. Линия грануляции оснащена разделителями, которые собраны из частей немецкой фирмы Moeller. Надежность оборудования, гарантирует длительную работу разделительных устройств.

Нами создан наш внутренний стандарт, который до настоящего времени замечательно оправдывается и на 100% надежный. Нам известны все моменты для обеспечения безопасной и продолжительной работы линии. Подобраны самые лучшие в этом классе части, которые обеспечивают нам стабильную работу и своевременную замену в случае аварии. Наши разделительные устройства доставляем вместе с полным описанием и схемами, благодаря которым даже начинающие электрики быстро ликвидируют проблему. Наши специалисты всегда готовы помочь при решении проблем связанных с питанием линии, а также автоматическим контролем работы. Нами создан наш внутренний стандарт, который до настоящего времени замечательно оправдывается и на 100% надежный. Нам известны все моменты для обеспечения безопасной и продолжительной работы линии. Подобраны самые лучшие в этом классе части, которые обеспечивают нам стабильную работу и своевременную замену в случае аварии. Наши разделительные устройства доставляем вместе с полным описанием и схемами, благодаря которым даже начинающие электрики быстро ликвидируют проблему. Наши специалисты всегда готовы помочь при решении проблем связанных с питанием линии, а также автоматическим контролем работы. |

|

Автоматика работы гранулятора и линии

Гранулятор и оборудование, подключенное к центральному стеру, являются комплексной системой, которая нечувствительна на большую часть аварий, происходящих по вине персонала. Гранулятор и оборудование, подключенное к центральному стеру, являются комплексной системой, которая нечувствительна на большую часть аварий, происходящих по вине персонала.

В зависимости от ситуации управляющая программа сделает необходимые действия, которые сохранят гранулятор от аварии. Все параметры программы заранее оговариваются с заказчиком на этапе проектирования линии грануляции.

Вместе со стером доставляем полную визуализацию технологических процессов.

Графика основана на интуиции и проста в понимании, обеспечивает комфорт работы и своевременно информирует о всех параметрах, подключенных к главному компьютеру. Вместе с визуализацией доставляем компьютер со всеми необходимыми к нему программами.

Система автоматического контроля работы гранулятора следит за:

Компьютерная визуализация технологических процессов позволяет контролировать следующие параметры, отражающиеся на экране гранулятора:

|