Производство топливных пеллет

Топливные пеллеты, или гранулы - один из видов биологического топлива, получаемого из древесных, а также сельскохозяйтсвенных отходов. Сырьем для производства могут служить опилки, торф, кора, солома и т.д. Основное отличие пеллет от обычной древесины (дров) заключается в большей сухости, плотности и теплотворнойспособности. Удобны в использовании благодаря однородной консистенции, маленьким размерам и правильной цилиндрической форме. Белые и серые (более чистые) пеллеты используют с целью отопления домов, сжигая их в каминах и печах. Темные (содержащие больше коры) используют для выработки энергии для целых населенных пунктов.

Для того, чтобы купить топливные пеллеты, Вам необходимо связаться с нами по телефону, либо заполнить форму обратной связи на странице "Контакты".

ОПИСАНИЕ ЛИНИИ ПО ПРОИЗВОДСТВУ ТОПЛИВНЫХ ПЕЛЛЕТ |

|

Исходным сырьем, из которого производятся пеллеты, служат отходы деревообрабатывающих производств, низкотоварная древесина, баланс и т.д. Создавать предприятие, производящее топливные гранулы, эффективно, если оно будет постоянно обеспечиваться достаточным количеством отходов. Количество отходов, при котором пеллеты производить выгодно, нетрудно рассчитать. Для этого нужно знать мощность деревообрабатывающего производства и его объемы. Линия изготовления топливных пеллет окупится, при условии, что на производстве обрабатывается не менее 4 т/час сырой древесины, что на выходе дает, соответственно, 2 т/час отходов. Это количество отходов является достаточным для того, чтобы задуматься об установке подобной линии. В этом случае топливные гранулы способны не только полностью окупить расходы производства, но и принести прибыль. Идеальным вариантом является сочетание лесопильного производства и линии, производящей пеллеты. Элементарное размышление, доказывающее, что производство топливных пеллет на деревообрабатывающем предприятии выгодно: продажная цена обрезных пиломатериалов - порядка 100 долл. за кубометр. В эту стоимость входит и цена материала, который не пошел в производство (подгорбыльная доска, горбыль, щепа, опилки). Если эту "непродажную" древесину пустить под производство пеллет, на выходе будем иметь чистую прибыль, которая быстро окупит расходы на оборудование для их производства. В этом случае себестоимость всего комплекса резко меняется: оборудование для производства топливных пеллет при необходимости позволит снизить цену на пиломатериалы не только без ущерба для бюджета, но и с увеличением прибыли. |

|

Преимущества гранулирующего оборудования

|

|

Низкие расходы содержания и консервации

Во время конструкции наших машин берется во внимание максимальное снижение расходов содержания и консервации. Быстрая замена матриц, роликов, ремней, датчиков и других составляющих обеспечивает сокращение простоя до минимума. Все работы, связанные с консервацией, длятся почти на половину короче, чем у конкурентов. Визуализация технологических процессов все время информирует обслуживающий персонал о проблемах тревогах, необходимости замены роликов, матрицы либо ее регенерации.

|

|

Польза для обслуживающего персонала

Возможности грануляторов значительно ускоряют обслуживание, а также облегчают содержание и консервацию. Грануляторы оснащены в подъемное устройство, благодаря которому опытные работники могут самостоятельно заменить ролики и матрицы в течение 2 часов. Нами обеспечен простой доступ к датчикам и приводным ремням. Мы поставляем комплект всех нужных инструментов, которые необходимы для консервации. Система автоматического контроля работы освобождает работников от обязанностей личного суточного контроля за работой гранулятора, либо всей линии продукции.

|

|

Компьютерный контроль продукции

Владельцам фабрики топливных гранул и начальникам продукции часто требуется информация, касающаяся продукции, произведенной несколько дней либо несколько месяцев назад. Эти данные необходимы в разных целях, например для проверки работников (как прошел рабочий день, когда не было начальства в фабрике), контроль производительности, данные для рапортов, необходимых для фабричных норм (контроль температуры), либо рапорты, касающиеся сигналов тревоги. Наша архивирующая система позволяет в каждый необходимый момент доступ к данным. А также есть возможность текущего контроля работы линии грануляции либо ее конкретных машин.

|

|

Основные факторы, влияющие на производительность грануляторов

|

|

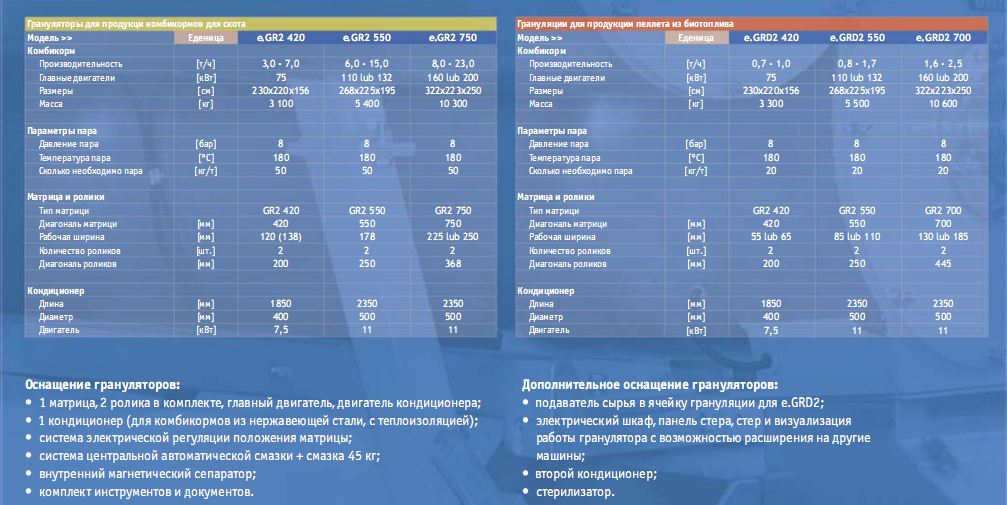

Технические данные грануляторов

|

||

|

Особенности гранулятора GRD2 550:

|

||

|

|

|

|

|

||

|

В линии грануляции одновременно происходит множество сложных процессов. Отслеживание и управление за всеми процессами гранулирования, охлаждения, дробления или просеивания возможно только при помощи полной автоматизации линии. Программа автоматического контроля линии грануляции приспособлена для индивидуальных потребностей каждого заказчика. Компьютер отслеживает правильность всех процессов и на каждом этапе контролирует заранее установленные параметры. Отклонение от нормы приводит в действие автоматическую реакцию системы управления.

Вся линия грануляции и некоторые машины оснащены серией датчиков, которые все время передают сигналы главному компьютеру. Одновременно сигналы изменяются на печатную информацию, которая отображается в виде символов и сигнализации. Поэтому вся информация формируется в виде таблиц с учетом времени начала работы сигнализации, подтверждения со стороны обслуживающего персонала, а также времени ликвидации аварии.

Благодаря комплексной работе контроля для обслуживания линии грануляции достаточно только 3 работников. Это позволяет снизить расходы содержания, что увеличивает прибыль. Стабильно качественный выход готовой продукции позволяет сократить расходы на брак. Автоматика освобождает работников от обязанности отслеживания работы оборудования.

|

||

|

Вместе с автоматикой комплектуем визуализацию всех технологических процессов. Визуализация включает в себя общий вид линии грануляции, экран гранулятора (либо грануляторов) с таблицей сигнализации, кривую производительности в данный момент и в течение часа. В зависимости от индивидуальных потребностей визуализация и системе контроля может быть расширена на другое оборудование, также на то, которое находились на предприятии.

При помощи визуализации можно следить за параметрами работы линии грануляции такими как, главные двигатели генератора, дробилки, датчики, температура пара. Визуализация является эластичным прибором контроля и дает возможность ручного изменения определенных параметров.

Каждая визуализация включает в себя пояснение программы гранулирования и освобождают персонал от необходимости постоянного задания параметров работы. Линия грануляции может работать в автоматической режиме, а также в полном ручном. В зависимости от уровня линии, визуализация может независимо обслуживать процесс приготовления сырья и грануляции не зависимо от продукции (комбикорма, древесных опилок, соломы).

|

||

|

Особенности гранулятора GRD2 750:

|

||

|

|

|

|

|

||

|

Автоматический контроль работы

|

||

|

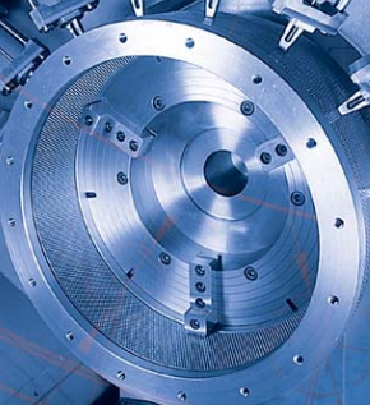

Кольцеобразная матрица из нержавеющей стали

Матрицы производятся исключительно со стали типа Х46Сr13, т.е. нержавеющей. Отверстия вычерчиваются сверлами для глубоких отверстий и каждое из них ошлифовано. Матрицы закалены целиком, а не только на поверхности (благодаря чему могут подвергаться регенерации несколько раз), на производстве их притираем и засыпаем масленой смесью, что дает возможность сразу приступить к эксплуатации. Матрицы производятся исключительно со стали типа Х46Сr13, т.е. нержавеющей. Отверстия вычерчиваются сверлами для глубоких отверстий и каждое из них ошлифовано. Матрицы закалены целиком, а не только на поверхности (благодаря чему могут подвергаться регенерации несколько раз), на производстве их притираем и засыпаем масленой смесью, что дает возможность сразу приступить к эксплуатации. |

||

|

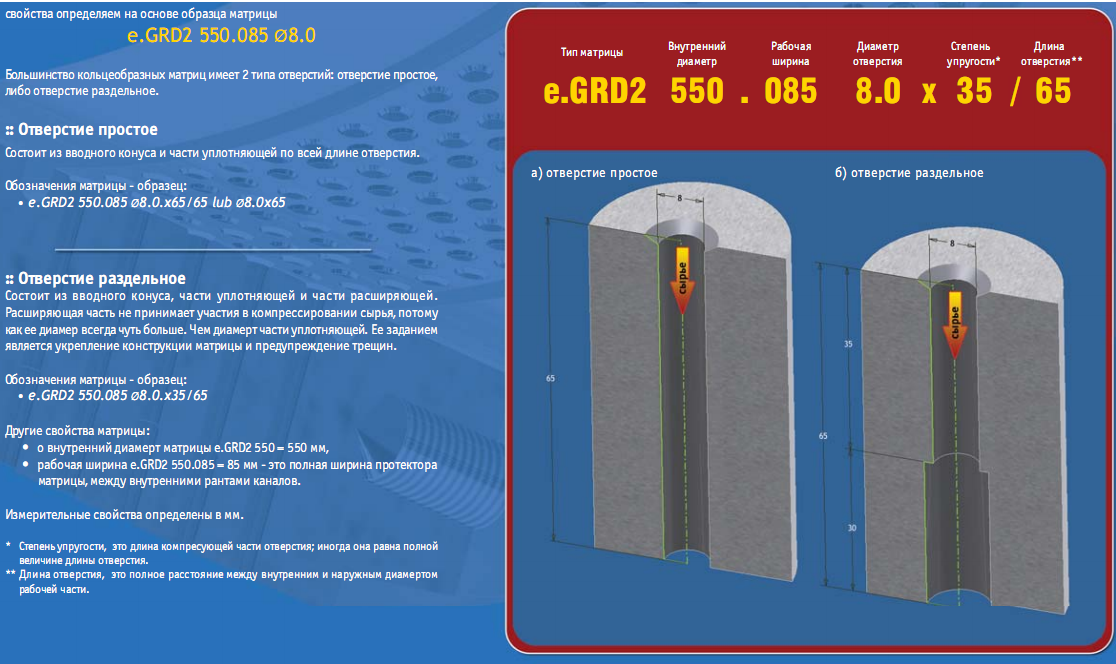

Определение свойств матрицы

|

||

|

Эксплуатация матрицы

|

Охрана матрицы и чистоты сырья

|

|

|

Автоматика работы гранулятора и линии

Гранулятор и остальное оборудование линии подключенное к центральному серверу и являются комплексной системой, которая нечувствительна на большую часть аварий происходящих по вине персонала, неоднообразную или переменчивую структуру подаваемого сырья либо его загрязнения. В зависимости от ситуации управляющая программа сделает необходимые действия, которые сохранят гранулятор от аварии. Все параметры программы заранее оговариваются с заказчиком на этапе проектирования линии грануляции. Графика оборудования обеспечивает комфорт в работе и своевременно информирует о всех параметрах, подключенных к главному компьютеру. Вместе с визуализацией доставляем компьютер со всеми необходимыми к нему программами. |

||

|

Система автоматического контроля работы гранулятора отвечает за:

|

||

|

Компьютерная визуализация технологических процессов позволяет контролировать

следующие параметры:

|

||

|

Экран сигнализации:

|

||

|

Экран производительности:

|

||

|

Экран температуры сырья и уровня износа эксплуатированных частей:

|

||

|

План ремонтов

|

||