Технология переработки барды

Как известно, на производство спирта из сырья забирается только крахмал, а крахмала в сырье содержится 40-50 процентов. Оставшаяся масса, так называемая послеспиртовая жидкая барда - быстрозакисающая жидкость, которая, тем не менее, обладает питательной ценностью, ведь именно в барде содержится весь белок зерна. На данный момент барда раздается бесплатно животноводческим хозяйствам на корм скоту. Но такая мера крайне не эффективна, тем более при мощности спиртзавода в 3000 дал спирта, выход барды составляет 390 тонн в сутки. Современные спиртовые комплексы предусматривают концентрацию и сушку барды. На основе сухого концентрата можно приготовить полнорационный комбикорм.

Модернизация спиртзавода, обеспечит производство спирта по безотходной технологии с выполнением всех природоохранных требований, а также послужит источником дополнительной прибыли и новых рабочих мест.

Состояние кормовой базы сельского хозяйства Республики Беларусь.

|

Существующие сегодня в хозяйствах типы кормления не позволяют сбалансировать рационы по важнейшим показателям - энергии и протеину, вследствие чего генетически обусловленный потенциал продуктивности животных используется только на 50 - 60 процентов. Несбалансированность рационов приводит к значительному (на 25-30 процентов) перерасходу кормов и, соответственно, росту удельного веса зернофуража. Кроме того, экономические трудности в стране и нарушение хозяйственных связей привели к резкому снижению использования хозяйствами покупных полнорационных комбикормов. В их структуре растет доля грубых кормов, в то время как для подъема быстро восстанавливаемых отраслей животноводства - свиноводства и птицеводства - необходимы в первую очередь концентрированные корма. В сложившейся ситуации для создания прочной кормовой базы необходимо применять все возможные резервы, как внутри хозяйств (пересмотр севооборотов, улучшение сенокосов и так далее), так и любые дополнительные источники кормов за пределами хозяйств. И в этой связи стоит обратить внимание на вторичное использование отходов спиртовой промышленности - зерновую барду. Учитывая, что Республика Беларусь обладает сырьем для производства сухой барды, вопрос о ее рациональном использовании очень актуален. |

Общие сведения о сухой барде и ее использовании.

В сельском хозяйстве многих стран широко применяются продукты переработки барды. Так, например, во Франции и США порядка 90-95 процентов послеспиртовой барды перерабатывается в сухой кормопродукт, содержащий сухой протеин, легкоперевариваемые углеводы, витамины, микроэлементы и макроэлементы.

Данный сухой кормопродукт поставляется либо на комбикормовые заводы и вводится в полнорационные комбикормовые корма, либо покупается хозяйствами и смешивается с зернофуражом непосредственно на ферме. Введение в рацион сухих продуктов позволяет существенно снижать потребление зернофуража.

В целом, сухая барда является высокобелковым кормом, содержащим не установленные факторы роста продуктивности, и может быть дополнительным источником кормового белка и легкоперевариваемых углеводов.

С экономической точки зрения, использование сухих продуктов имеет высокую рентабельность. Так как сухая барда - продут переработки отходов производства, то стоит она существенно дешевле фуражного зерна, что в целом снижает затраты на корм и, соответственно, уменьшает себестоимость продукции.

Качественные характеристики сухой барды.

Предлагаемое производство, в ходе своей деятельности, будет производить сухой белково-углеводный кормопродукт из послеспиртовой (жидкой) барды.

Химический, витаминный, микроэлементный состав сухой барды:

| Показатель |

Содержание в сухих кормопродуктах |

| в % на а.с.в. | |

| Влага | 7,59 |

| Сырой протеин | 37,25 |

| Сырой жир | 5,14 |

| Сырая зола | 3,0 |

| Сырая клетчатка | 11,25 |

| БЭВ | 35,77 |

| Кальций | 0,16 |

| Фосфор | 0,49 |

| Лизин | 1,079 |

| Гистидин | 1,168 |

| Аргинин | 1,773 |

| Аспарагиновая к-та | 2,434 |

| Треонин | 1,326 |

| Серин | 1,674 |

| Глутаминовая к-та | 9,917 |

| Пролин | 3,250 |

| Глицин | 1,395 |

| Аланин | 1,519 |

| Цистин | 0,565 |

| Валин | 1,834 |

| Метионин | 0,723 |

| Изолейцин | 1,420 |

| Лейцин | 2,697 |

| Тирозин | 1,100 |

| Фенилаланин | 1,665 |

| Сумма аминокислот | 35,539 |

| Обменная энергия: | |

| ккал/100г | 215 |

| мДж/100г | 0,999 |

| Витамины | (мг/кг а.с.в.) |

| В1 (тиамин) | 8,2 |

| В2 (рибофлавин) | 120,4 |

| В3 (пантотеновая кислота) | 110,5 |

| В4 (холин) | 4250 |

| В5 (никотиновая кислота) | 370,7 |

| В6 (свободный пиридоксин) | 15,4 |

| Н (биотин истинный) | 0,75 |

| Вс (фолисвая кислота) | 14,2 |

| В12 (кобаламин) мкг | 0,44 |

| пара-аминобензойная кислота | 1720 |

| каротиноиды | 1,32 |

| Микроэлементы | (мг/кг а.с.в.) |

| железо | 1570 |

| цинк | 210 |

| марганец | 75,2 |

| медь | 8,4 |

Данные таблицы показывают, что барда содержит порядка 90 процентов сухих веществ, в состав которых входят: сырой протеин, безазотистые экстрактивные вещества, жир, клетчатка, зола, а также витамины и микроэлементы.

Таким образом, сухая барда, как кормопродукт, может устойчиво конкурировать на отечественном рынке с другими кормопродуктами.

Технологический процесс получения продукта DDGS заключается в концентрации зерновой барды, высушивании полученного концентрата и гранулировании последнего.

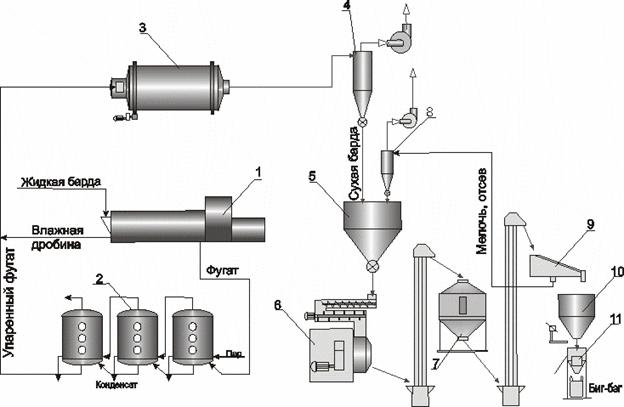

После отделения спирта, барда с брагоректификационной установки поступает в сборник сырой барды, откуда насосом подается в сборник над центрифугами. Оттуда самотеком барда поступает на декантерную центрифугу (1), где происходит отделение нерастворенной части сухих веществ барды (зерновая барда содержит 7,5…8,5% СВ, из них 2,3…2,5% - в растворе) от жидкой фракции. Далее осветленная жидкость направляется на упаривание в трехкорпусную выпарную установку (2), где концентрация СВ повышается до 35…40%. Полученную ранее дробину с влажностью 60…65% смешивают с упаренным фугатом и направляют в сушку (3), где удаляется лишняя влага и содержание СВ доводится до 87…90%.

Далее сухая барда с помощью шлюзового затвора циклона (4) сушки подается в бункер(5) над пресс-гранулятором (6), откуда дозировано подается в смеситель-кондиционер гранулятора, где проходит необходимую обработку острым паром. Подготовленное сырье попадает в камеру прессования, где приобретает вид цилиндрических гранул. Полученные гранулы нужно охладить, что осуществляется в противоточном охладителе (7) с подвижным щелевым днищем. Температура гранул после охладителя на 5…10°С выше температуры окружающей среды. При транспортировке гранул к охладителю, а также при прессовании образуется некоторое количество крошки, ухудшающей качество и внешний вид продукции. Мелкую фракцию необходимо отсеять на вибрационном просеивателе (9) и вернуть в цикл прессования с помощью аспирационной системы (8). Готовые гранулы лучше всего упаковывать в мешки или биг-бэги (используя весовой дозатор (10) и мешкозашивочную машину (11)), но можно хранить и отгружать и насыпью.

Возможно, Вас заинтересует:

- выполнение проектных работ в Минске;

- как правильно выбрать и купить гильотинные ножницы.