Литье по газифицируемым моделям

Применение технологий литья по газифицируемым моделям — важный шаг в области охраны окружающей среды. ЛГМ-технологии активно применяются во всем мире.

В традиционном литейном производстве основной источник токсичных веществ, выделяемых в атмосферу, — это связующие материалы и синтетические смолы, используемые при изготовлении стержней и форм. При заливке, вредные вещества выделяются в воздух производственного помещения, и его очистка представляется довольно сложным мероприятием. При ЛГМ-процессе модель для отливки создается из пенополистирола. В процессе выжигания полистирол полностью разлагается на газообразные составляющие. Опоки с моделями для заливки подключены к вакуумной системе, поэтому все вредные газы поступают сразу в  систему очистки, практически не попадая в помещения.

систему очистки, практически не попадая в помещения.

Литьё по газифицируемым моделям относится к малоотходному производству. Формованный песок тщательно просевается, подается элеваторами в охладитель, после чего возвращается на формовку. При этом удаляются вредные газы и пыль.

Антиприграрные покрытия на водных связующих практически не загрязняют песок и легко отделяются при просеивании и в системе охлаждения. Один-два раза в год песок очищают методом терморегенерации.

Для удаления пыли на производствах используются аспирационные установки и циклоны с высокой степенью очистки. Многократное использование песка позволяет добиться минимальных потерь — всего 0,5-1 % (пыль кварцевого песка, остатки краски).

На комплексах литья по газифицируемым моделям используется оборотное водоснабжение плавильных печей. Используемое тепло не утилизируется. Оно используется для обогрева производственных помещений, а также подается в помещения для сушки и хранения полистирольных моделей. Это позволяет значительно снизить внешнее водопотребление и слив отработанной воды в канализацию, а также минимизировать потребление электрической или тепловой энергии, требуемой для обогрева. Это скорее относится к косвенной защите окружающей среды. Водоснабжение не сильно влияет на экологичность производства, но снижение потребления энергии от внешних источников снижает вред, наносимый природе котельными или электростанциями.

Преимущества:

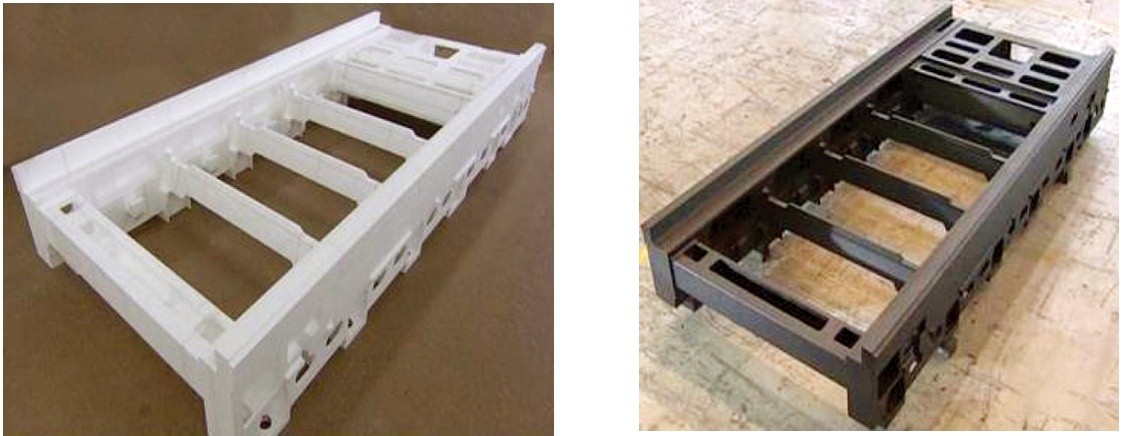

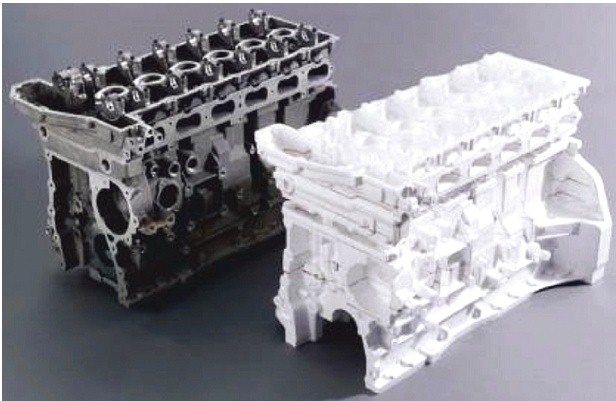

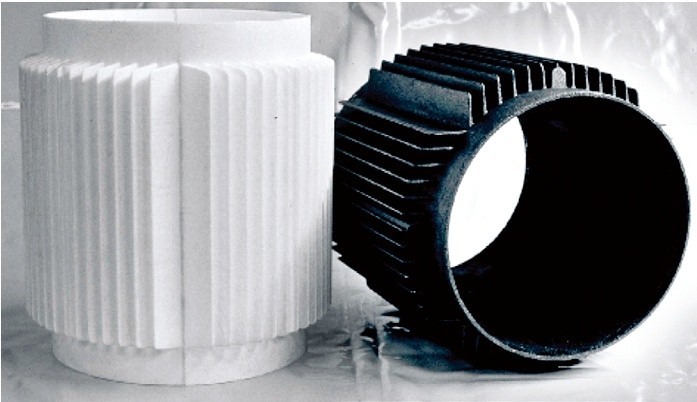

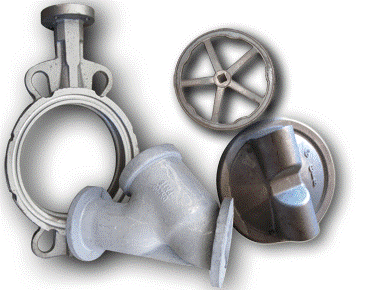

Данный процесс в основном используется для изготовления небольших изделий, однако также находит своё применение и при изготовлении деталей весом до 2000 кг (чугун) или 100 кг (алюминий). В отличие от литья в металлические формы данный тип литья позволяет изготавливать более сложные формы, сохраняя при этом высокую точность получаемых поверхностей, которые нуждаются лишь в небольшой доработке.

Литьё по газифицируемым моделям может осуществляться практически любыми металлами, пригодными для литья. Однако, наиболее распространено литьё с использованием алюминия, меди и чугуна. Данная технология позволяет изготавливать изделия массой от 200 грамм до 500 килограмм с точностью от 0.1 мм на 25 мм.

Технологический процесс литья по газифицируемым моделям:

- Разработка модели в CAD/CAM программном обеспечении;

- Предвспенивание полистирола, разогрев полистирола, загрузка в бункеры-сушилки;

- Изготовление полистирольной формы на формовочных установках (при крупносерийном или массовом производствах) или на обрабатывающем центре (при единичном или мелкосерийное производство, менее 200 изделий);

- Перемещение форм в помещения выдержки на 2-5 часов для удаления остатков влаги;

- Установление соответствия полученной модели необходимым параметрам;

- Создание готовых форм или дерева форм для заливки;

- Подготовка огнеупорного покрытия в смесителях (циркониевый порошок, каолин, тальк) на низких оборотах (до 3 часов), а затем на быстрых оборотах (до 1 часа);

- Нанесение огнеупорного раствора на формы или дерево форм;

- Перемещение форм в комнату сушки;

- Сушка форм;

- Подготовка опок к установке форм, предварительная засыпка в них кварцевого песка (около ? высоты опоки);

- Установка форм в опоки с кварцевым песком;

- Перемещение опок с формами в зону дальнейшей засыпки кварцевого песка;

- Заполнение песком опок на вибростоле с периодическим его включением/выключением, после полной засыпки опоки включение вибростола на 20-30 секунд для полного проникновения песка;

- Перемещение опоки в зону заливки металла;

- Размещение полиэтиленовой плёнки на ёмкости;

- Подключение к системе создания вакуума;

- Заливка металла;

- Охлаждение опок с заготовкой – 2-5 часов;

- Перемещение опок с заготовкой на кантователь;

- Опрокидывание опок с заготовкой на просеиватель для отделения заготовок от песка, с дальнейшим возвратом песка в систему;

- Возврат опоки в зону установки форм;

- Обработка заготовок на станках для финишной обработки (резка, очистка);

- Контроль качества на лабораторном оборудовании.

Технические характеристики готового продукта

Материал:

- Серый чугун всех марок

- Высокопрочный чугун всех марок

- Низколегированная сталь

- Малоуглеродистая и среднеуглеродистая сталь

- Цветные металлы

Вес и размеры:

- Вес одной детали от 200 г до 500 кг

- Размер определяется конструктивно

- Допуск на угловой размер: + 1?

- Шереховатость поверхности: Ra 3.0 - Ra 6.0

- Линейный допуск + 0.12 мм на 25 мм.

- Плоскостность + 0.2 мм на 25 мм

- Общий допуск + 0.24 мм на 25 мм

- Округления и бортики мин. 0.5 мм

- Толщина стенок мин. 2 мм, в зависимости от размеров, конфигурации, материала

- Допуск на обработку 0.5 - 2.0 мм

Применяемые вспомогательные компоненты:

- STMMA (EPS)

- Огнеупорное покрытие

- Полиэтиленовые листы

- Кварцевый песок

- Топливо для парового котла