Линия для нанесения порошковых полимерных покрытий

Перечень участков и компонентов:

1) Участок химической обработки распылением;

2) Сушка;

3) Система нанесения порошкового покрытия;

4) Вулканизационная печь для порошкового покрытия;

5) Автоматическая транспортная система – конвейер;

6) Электрическая панель управления;

Описание компонентов линии:

1) Химическая подготовка

Зона химической обработки состоит из 3-ёх стадий, расположенных в двух распылительных камерах.

· Распылительная камера №1:

В данной камере осуществляется обезжиривание и фосфатирование при температуре в 40-45°.

Габаритные размеры камеры составляют 3200х1250х2600 мм (Длина х Ширина х Высота);

· Распылительная камера №2:

В данной камере осуществляется 2 различных процесса: первичное ополаскивание водой и повторное ополаскивание водой.

Габаритные размеры камеры составляют 3200х1250х2600 мм (Длина х Ширина х Высота);

· Общие габаритные размеры зоны химической обработки (вместе с ёмкостями) составляют 6500х2250х3400 мм (Длина х Ширина х Высота);

· Основные части оборудования зоны химической обработки (стенки, ёмкости, пол) изготовлены из нержавеющей стали;

· Ёмкости на первом этапе защищены термической изоляцией;

· Распылительная система изготовлена из полипропиленовых труб;

· Сопла распылительной системы изготовлены из специального пластика, устойчивого к кислотам и износу;

· Сопла могут вращаться в диапазоне от 0° до 120° для адаптации к обрабатываемой заготовке;

· Все клапаны, трубы и отводы изготовлены из полипропилена или нержавеющей стали;

· Система вентиляции изготовлена из нержавеющей стали;

· Ёмкость №1 поставляется с маслоотделителем UniSkim S-21-100;

Профессиональный многоцелевой высокопроизводительный маслоотделитель. Компактный и стильный дизайн обеспечивает простую установку и использование. Идеально подходит для использования в больших моечных установках, где необходимо удалять большой объём масла с поверхности.

Технические характеристики маслоотделителя:

Максимальная температура: 90°С;

Длина ленты: 400 – 2000 мм (интервал – 100 мм);

2) Участок сушки

Участок сушки представляет собой прямой сушильный туннель со следующими габаритными размерами: 9400х1000х2900 мм (Длина х Ширина х Высота).

Технические характеристики:

1) Несущие конструкции – 1 комплект – стальной профиль, 80х40 мм, 80х80 мм;

2) Стены – 1 комплект – панели, гальванизированы с двух сторон, покрашены в цвет RAL 5010;

3) Изоляция – 1 комплект – каменная вата, 100 мм, 750 кг/м3;

4) Вентилятор – 1 единица – 7000 м3/ч, мощность двигателя – 3 кВт;

5) Двери – 2 штуки – автоматические, раздвижные, изолированные;

6) Система вентиляции – 1 комплект – гальванизированная сталь;

7) Максимальная температура - 120°С;

8) Тепловая мощность – 60 кВт=51 600 ккал/ч;

Нагрев непрямого типа: термоблок состоит из нагревательной камеры из нержавеющей стали, трубчатого теплообменника, газовой горелки, специальный термоустойчивый вентиляторов, термоустойчивого электрического двигателя и защиты от перегрева.

Габаритные размеры участка сушки (внешние): 9700х1200/2000х3000 мм (Длина х Ширина х Высота).

3) Камера нанесения порошкового покрытия KIGO SSB 4000 из нержавеющей стали, с моноциклоном и выходным фильтром

Ориентировочное время обработки очистки – 20-25 минут.

Габаритные размеры: 3900х1400х2500 мм (Длина х Ширина х Высота).

Камера имеет 2 отверстия для подачи заготовок (входное и выходное), а также два отверстия для установок ручного нанесения порошкового покрытия. Стены, пол и потолок камеры изготовлены из нержавеющей стали. Точка всасывания установлена в нижней части камеры возле пола, пол в центре – плоский для более удобной очистки, закруглён в сторону стен.

Система всасывания:

Камера оснащена моноциклоном для всасывания порошка. Под моноциклоном расположен специальный конус для сбора порошка. Снаружи расположена пневматическая система (три пневматических цилиндра). Под конусом установлен контейнер для порошка. Производительность моноциклона составляет 9 000 м3/ч.

Габаритные размеры моноциклона: 1500х1500х4300 мм (Длина х Ширина х Высота).

Габаритные размеры выходного фильтра: 2000х2300х3500 мм (Длина х Ширина х Высота).

На нижней стороне фильтров расположен конус и ящик для сбора порошка объёмом 80 литров. На первом уровне фильтров расположена камера с системой очистки (трубки 1”). На втором уровне расположена камера всасывания с вентилятором высокого давления и шумопоглотителем. На верхней части камеры расположен высокоэффективный фильтр с дополнительной системой звукопоглощения. Также в данном оборудовании предусмотрена дверь для обеспечения доступа для смены фильтров.

Комплектация и характеристики:

1) Вентилятор – 1 шт – производительность 9000 м3/ч, 2000 Па, электрический двигатель P2B5 с мощностью 7.5 кВт;

2) Фильтр (Ø325Х800 мм) – 12 штук – полиэстер, H&S – Filtertechnik, Германия;

3) Электромагнитный клапан – 6 штук – 1” «Турбо», Италия;

4) Высокоэффективный фильтр – 2 штуки – пакетный тип, H&S – Filtertechnik, Германия;

Ручная станция для нанесения порошкового покрытия Wagner (Германия) – 2 штуки;

Ручная станция для нанесения порошкового покрытия Wagner (Германия) – 2 штуки;1) Электропневматическое устройство управления с возможность программирования (до 50 программ) – 2 штуки;

2) Ручные распылители Corona с функцией автоматической очистки – 2 штуки;

3) Тележка в вибрационной платформой – 2 штуки;

4) Вулканизационная печь для порошкового покрытия

Технические характеристики:

1) Несущие конструкции – 1 комплект – стальной профиль, 80х40 мм, 80х80 мм;

2) Стены – 1 комплект – панели, гальванизированы с двух сторон, покрашены в цвет RAL 5010;

3) Изоляция – 1 комплект – каменная вата, 150 мм, 750 кг/м3;

4) Вентилятор – 2 единицы – 5700 м3/ч х 2 = 11 400 м3/ч, мощность двигателя – 2 х 2.2 кВт;

5) Двери – 2 штуки – автоматические, раздвижные, изолированные;

6) Система вентиляции – 1 комплект – гальванизированная сталь;

7) Максимальная температура - 220°С;

8) Тепловая мощность – 125 кВт=107 500 ккал/ч;

5) Транспортная система – конвейер

Конвейер карданного типа предназначен для использования в условиях высоких температур в тактовом режиме работы. Скорость конвейера регулируется частотным преобразователем. Максимальная нагрузка на конвейер составляет 150 кг/м. Конвейер состоит из следующих частей:

1) Прямые рельсы – 49 500 мм;

2) Горизонтальные кривые R600 мм – 4 штуки;

3) Цепь – 54 400 мм;

4) Приводная система – 1 шт;

5) Электрический двигатель мощностью 0.75 кВт – 1 шт;

6) Зубчатая передача – 1:100 – 1 шт;

7) Группа натяжения – 1 шт;

8) Группа смазки – 1 шт;

9) Частотный преобразователь – 1 шт;

10) Поддерживающие конструкции – стальные профили 80х80, 80х40 мм;

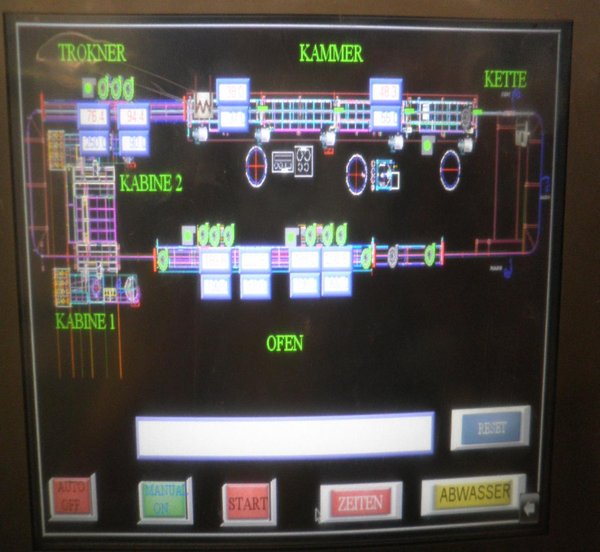

Посредством данной панели управления осуществляется оперативный контроль всего оборудования: участка химической подготовки, сушки, нанесения порошкового покрытия, вулканизационной печи, конвейера. Оборудование электрической панели управления состоит из:

1) Сенсорной панели управления;

2) Сенсорного дисплея 7” «EasyView»;

3) Все электрические компоненты (предохранители, реле, переключатели) производства компаний Schneider, Siemens, ABB);

Общие сведения по производительности:

1) Тип заготовки: металлические изделия;

2) Габаритные размеры изделия: L=2400 мм,W=450 мм, H=1500 мм;

3) Материал заготовок: сталь;

4) Толщина покрытия: 60мкм – 80мкм;

5) Тип установки: тактовая система;

6) Производительность: 120 м2/ч;

7) Площадь изделия (расчётная): 13,33 м2;

8) Производительность: 9 шт./ч;

9) Скорость конвейера: 2 м/мин;

10) Длина шага: 3200 мм;

11) Время перемещения: 1,6 мин;

12) Время в режиме ожидания: 5 мин;

13) Общее время такта: 6,6 мин;

14) Тактов от начала до окончания цикла: 14;

15) Общее время цикла: 92,4 мин;

16) Эффективное время: 480 мин – 92,4 мин = 387,6 мин;

17) Производительность: 387,6 мин / 6,6 мин = 58,7 шт/8 ч;

18) Эффективная производительность в mI – 782,8 mI.